Güç iletiminde önemli bir düğüm olarak, ağır kamyon debriyajının temel fonksiyonu, motorun birleştirilmesini ve ayrıştırılmasını ve sürtünme torku yoluyla iletimi elde etmektir. Ağır yük koşulları altında, sürtünme plakası, pik tork ve sık görülen katılım/ayrılma döngülerinin anlık etkisine dayanmalıdır, bu da malzeme yüzeyinde aşınmaya, ablasyon ve termal bozulmaya yol açar ve sonunda debriyaj kaymasına, eksik ayırmaya ve diğer arıza modlarına neden olur. Geleneksel asbest bazlı veya yarı metalik sürtünme malzemeleri yetersiz aşınma direncine ve zayıf termal stabiliteye sahiptir ve ağır yük senaryolarındaki hizmet ömrü genellikle 300.000 kilometreden azdır, bu da lojistik ve ulaşım verimliliğini kısıtlayan temel ağrı noktası haline gelmiştir.

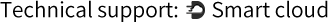

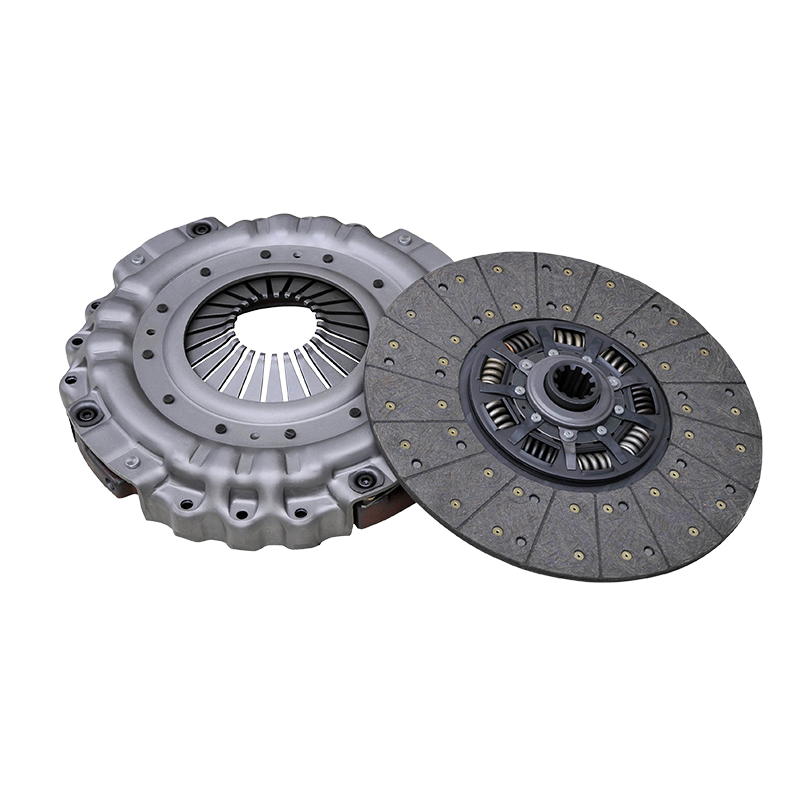

Ağır hizmet tipi kamyon şanzıman sistemleri için bir karşılaştırma ürünü olarak, 430 çekme tipi debriyaj düzeneği, sürtünme plakasının ömrünü malzeme yeniliği ve yapısal optimizasyon yoluyla 800.000 kilometreden fazla artırdı. Teknolojik atılım yolu endüstri için önemli referans önemi vardır.

Sürtünme plakasının performans bozulması, çoklu fiziksel ve kimyasal işlemlerin üstesinden gelmesinden kaynaklanmaktadır:

Aşınma mekanizması: Sürtünme işlemi sırasında, mikroskobik pikler malzeme kırılmasının yüzeyinde pikler ve kesme gerilimi nedeniyle soyulur ve aşınma kalıntıları oluşturur. Geleneksel asbest bazlı malzemeler düşük lif mukavemeti ve zayıf matris tokluğuna sahiptir ve aşınma hızı 0.1mm/10.000 kilometre kadar yüksektir, bu da sürtünme plakası kalınlığının hızlı bir şekilde bozulmasına neden olur.

Ablasyon fenomeni: Yüksek sıcaklık ortamında, sürtünme malzemesindeki reçine matrisi, uçucu gazlar üretmek için termal ayrışmaya maruz kalır, sürtünme arayüzünde bir hava filmi oluşturur ve sürtünme katsayısında ani bir düşüşe neden olur. Örneğin, sürekli tırmanma koşulları altında, geleneksel malzemelerin yüzey sıcaklığı 400 ℃'yi aşabilir ve şiddetli ablasyona neden olabilir.

Termal bozulma etkisi: Termal genleşme katsayısı ile malzemenin termal iletkenliği arasındaki uyumsuzluk, sürtünme arayüzünde eşit olmayan sıcaklık dağılımına, lokal yüksek sıcaklık alanlarında oksidasyon reaksiyonuna ve aşınmayı hızlandıran daha düşük sertliğe sahip oksitlerin üretilmesine yol açar.

Yukarıdaki arıza mekanizmaları, ağır yük koşulları altında birbirlerini güçlendirir, kısır bir döngü oluşturur ve sonuçta debriyaj performans arızasına yol açar.

430 Çekme tipi debriyaj düzeneği, sürtünme plakasının performansında koordineli bir iyileşme sağlayarak malzeme mikroyapı tasarımı ve proses optimizasyonu yoluyla çok ölçekli bir takviye sistemi inşa etmiştir:

1. takviyeli liflerin dağılım ve stres transfer mekanizması

Yüksek lifli kompozit malzemeler, takviye olarak aramid lifleri ve karbon lifleri gibi yüksek performanslı lifler kullanır ve modülleri, geleneksel asbest liflerinin 10 katından daha yüksek olan 200-300gPa kadar yüksektir. Üç boyutlu dokuma teknolojisi ve reçine emprenye teknolojisi sayesinde, lifler matriste bir örgü yapısı oluşturur ve sürtünme stresini etkili bir şekilde dağar. Sürtünme arayüzü kesme kuvvetine tabi tutulduğunda, stres lokal stres konsantrasyonunun neden olduğu aşınmayı önlemek için fiber-matris arayüzü boyunca tüm sürtünme plakasına iletilir.

2. Reçine matrisinin modifikasyon teknolojisi

Geleneksel fenolik reçinenin zayıf ısı direnci nedeniyle yüksek sıcaklıklarda ayrışması kolaydır. 430 Çekme tipi debriyaj düzeneği, modifiye edilmiş fenolik reçine kullanır ve nano-silika ve grafen gibi dolgu maddeleri eklenerek matrisin termal stabilitesi ve yağlığı geliştirilir. Modifiye edilmiş reçinenin cam geçiş sıcaklığı (TG) 280 ° C'ye çıkarılır, bu da yüksek sıcaklıklarda termal ayrışmayı etkili bir şekilde inhibe eder.

3. Sürtünme performans değiştiricisinin sinerjistik etkisi

Sürtünme katsayısı ve aşınma direncini dengelemek için, alüminyum oksit ve magnezyum oksit gibi sert parçacıklar ve malzemeye grafit ve molibden disülfür gibi yağlayıcılar eklenir. Sert parçacıklar, sürtünme katsayısını arttırmak için sürtünme arayüzünde mikro-bağlantılı gövdeler oluşturur; Yağlayıcılar, aşınmayı azaltmak için yüksek sıcaklıklarda sınır yağlama filmleri oluşturur. Parçacık boyutu ve dağılım yoğunluğunu optimize ederek, sürtünme katsayısının dinamik regülasyonu elde edilir.

Malzeme optimizasyonu ile sürtünme plakası ömrünün nicel iyileşmesi

1.

Güçlendirilmiş liflerin köprüleme etkisi ve matris tokluğunun iyileştirilmesi, sürtünme plakasının aşınma modunu kırılgan kırıktan sert soyulmaya değiştirir. Gerçek ölçümler, ağır yük koşulları altında yüksek lifli kompozit malzemelerin aşınma oranının geleneksel malzemelerinkinden% 40 daha düşük olduğunu ve 3mm'lik hurda standardına kalınlık 300.000 kilometreden 800.000 kilometrenin üzerine çıktığında sürtünme plakasının kilometresinin olduğunu göstermektedir.

2. Termal bozunma direncinde atılım

Modifiye reçine ve sürtünme performans değiştiricisinin sinerjistik etkisi, malzemenin termal stabilitesini önemli ölçüde geliştirir. Sürekli tırmanma testinde, sürtünme plakasının yüzey sıcaklığı 350 ℃ altında stabilize edildi ve sürtünme katsayısının dalgalanma aralığı, termal bozulmanın neden olduğu debriyaj kaymasından kaçınarak ±%5 içinde kontrol edildi.

3. Gelişmiş çevresel uyarlanabilirlik

Yüksek lifli kompozit malzemeler mükemmel hidroliz direncine ve korozyon direncine sahiptir ve nem ve tuz spreyi gibi sert ortamlarda stabil sürtünme performansını koruyabilir. Örneğin, kıyı bölgelerinde faaliyet gösteren kamyonların debriyaj montajının arıza oranı, geleneksel malzemelerinkinden% 60 daha düşüktür.

Yüksek lifli kompozit malzemelere ek olarak, Ağır hizmet tipi kamyon 430 Çekme tipi debriyaj düzeneği Ayrıca silikon karbür bazlı sürtünme malzemelerinin uygulamasını da araştırdı:

Yüksek sıcaklık stabilitesi: Silikon karbürün erime noktası 2700 ℃ kadar yüksektir ve yine de yüksek horspekter motorların pik tork koşulları için uygun olan 600 ℃ yüksek sıcaklıkta 0.4'ten fazla bir sürtünme katsayısını koruyabilir.

Termal çatlamaya direnç: Yoğun seramik yapısı, termal çatlakların genişlemesini etkili bir şekilde inhibe edebilir ve termal yorgunluğun neden olduğu malzeme yetmezliğini önleyebilir.

Zorluklar ve karşı önlemler: Silikon karbür malzemeleri çok kırılgandır ve işlenmesi zordur ve bunların darbe direncinin parçacık derecelendirme optimizasyonu ve yüzey kaplama teknolojisi ile geliştirilmesi gerekir.

No.25, Hu Chuang Yolu, Yeni Bölge Endüstri Parkı, Suzhou, Jiangsu, Çin.

No.25, Hu Chuang Yolu, Yeni Bölge Endüstri Parkı, Suzhou, Jiangsu, Çin.  +86-13338663262

+86-13338663262