OtomobiL iLetim sistemLerindeki teknoLojik yeniLik daLgasında, 430 Çekme tipi debriyaj düzeneği olağanüstü performansı ile öne çıkıyor ve endüstri dikkatinin odak noktası haline geldi. Yapısal tasarımdan malzeme uygulamasına, performans optimizasyonundan verimlilik iyileştirmesine kadar, 430 çekme tipi debriyaj düzeneği çoklu boyutlarda atılımlar elde etmiştir.

Çekme tipi ve itme tipi yapılar arasında karşılaştırma: tasarım avantajlarının analizi 430 Çekme tipi debriyaj

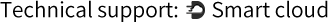

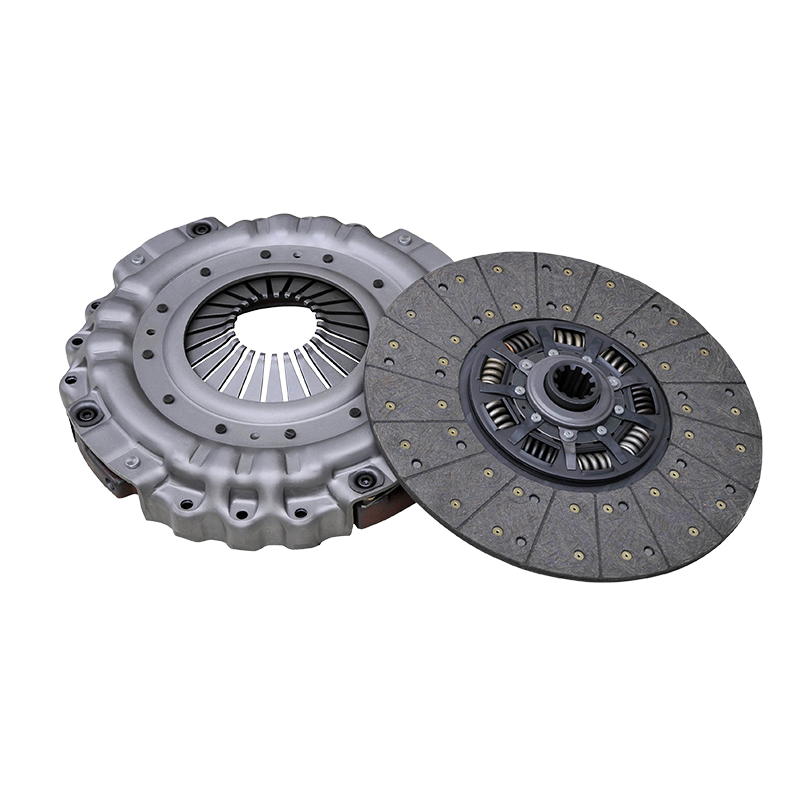

Debriyaj, otomobil iletim sisteminin temel bir bileşenidir ve yapısı doğrudan tüm aracın performansını etkiler. Ortak çekme tipi ve itme tipi yapılar arasında, 430 model, benzersiz avantajları nedeniyle çekme tipi yapıyı sıkıca seçer.

Push tipi bir debriyajda, serbest bırakma parmağının iç ucu, ayrılık elde etmek için basınç plakasını salım yatağından iter. Bu yapı geleneksel otomobillerde yaygın olarak kullanılmaktadır, ancak doğal eksikliklere sahiptir. Serbest bırakma parmağı ile serbest bırakma taşıyıcı arasındaki temas, ayırma verimliliğini sınırlar. Uzun süreli kullanımdan sonra, serbest bırakma parmağı ciddi şekilde giyilir ve iletim performansı önemli ölçüde azalır. Çekme tipi yapı, basınç plakasını tahrikli plakadan ayırmak için salım yatağından diyafram yayının iç ucunu çekerek farklı bir yaklaşım gerektirir. Bu kuvvet iletim yöntemi, ara iletim bağlantılarını azaltır, sürtünme kayıplarını büyük ölçüde azaltır ve ayırma verimliliğini önemli ölçüde artırır.

430 modelinin çekme tipi yapısı bu avantajları daha da artırır. Debriyajın genel yapısını basitleştirir, parça sayısını azaltır ve otomobillerin hafif gelişme eğilimi ile uyumlu ürünün ağırlığını azaltır. Değişme işlemi sırasında, çekme tipi yapı gücü hızlı ve tamamen kesebilir, kaymanın pürüzsüzlüğünü artırabilir, güç kesintisi süresini kısaltabilir ve sürücüye daha pürüzsüz bir sürüş deneyimi getirebilir. Diyafram yayını çekme tipi yapıda eşit olarak vurgulanır, yorgunluk hasarı riski azalır ve debriyajın servis ömrü uzatılır. Ek olarak, diyafram yay malzemesi ve üretim sürecinin optimizasyonu, 430 model çekme tipi debriyajın karmaşık çalışma koşulları altında stabil ve güvenilir bir şekilde çalışmasını sağlar.

l Kaldıraç oranı optimizasyonunun pedal kuvveti üzerindeki etkisi

Araba debriyaj sisteminde, kol oranı pedal kuvvetini düzenlemek için "sihirbaz" dır ve 430 Çekme tipi debriyaj Kol oranını tam olarak optimize ederek pedal kuvvetinin ideal düzenlemesini sağlar.

Kol oranı, esasen kuvvet iletiminin büyütülmesi veya azaltılması oranıdır. Debriyaj çalışma mekanizmasında, pedal kuvveti kol uzunluğunu ve dayanak pozisyonunu değiştirerek değiştirilebilir. Kol oranı arttığında, sürücü pedal üzerine küçük bir kuvvet uygulayarak debriyaj basınç plakası üzerinde büyük bir ayırma kuvveti üretebilir; Kol oranı azaldığında, pedal kuvveti artacaktır. Ancak, kol oranı ne kadar büyük olursa o kadar iyidir. Aşırı büyük bir kol oranı debriyaj ayırma strokunu artıracak ve bu da duyarsız dişli kaymasına neden olacaktır.

430 Çekme tipi debriyaj kol oranı optimizasyonu üzerinde çok fazla çalışma yaptı. Belirli bir modeli örnek olarak alarak, başlangıçta tasarlanan sabit kol oranı, sürücünün operasyonunu uzun süreli sürüşten sonra zahmetli ve yorgunluğa eğilimli hale getirdi. Ar -Ge ekibi kol mekanizmasını yeniden tasarladı, yavaş yavaş kol oranını ayarladı ve tekrar tekrar test etti. Sonuçlar, makul bir aralıktaki kol oranını artırarak pedal kuvvetinin büyük ölçüde azaldığını ve bu işlemi kolaylaştırdığını gösterdi. Ekip ayrıca ergonomiyi birleştirdi, farklı sürücülerin işletme alışkanlıklarını ve güç farklılıklarını göz önünde bulundurdu ve pedal kuvvetini rahat bir aralıkta tutmak için kol oranını daha da optimize etti. Aynı zamanda, kol oranı optimizasyonu, pedal kuvveti ve debriyaj performansı arasında mükemmel bir eşleşme elde etmek için, sürüş konforunu iyileştirirken debriyajın güvenilir çalışmasını sağlamak için diyafram yay sertliği, salım yatağının sürtünme katsayısı, vb. Gibi diğer debriyaj bileşenlerinin parametreleri ile koordine edilir.

l Mekansal Düzen ve Hafif Tasarım Özellikleri

Modern mekanik ürün tasarımında, uzamsal düzen ve hafif tasarım, rekabet gücünü artırmak için "silahlar" dır. 430 çekme tipi debriyaj düzeneği, bu iki yönde dikkate değer sonuçlar elde etmiştir.

Mekansal düzen açısından, 430 Çekme tipi debriyaj her bir bileşenin işlevlerine ve çalışma özelliklerine göre bilimsel olarak planlanmaktadır. Şanzıman sistemi ve kontrol sistemi gibi anahtar bileşenlerin boyutu ve şekli, bileşenler arasındaki boşluğu azaltmak ve kompakt bir düzen elde etmek için optimize edilmiştir. Debriyaj basınç plakası ve tahrikli plaka gibi çekirdek bileşenler, performansı sağlarken hacmi azaltmak ve yerden tasarruf etmek için modüler olarak tasarlanmıştır. Bilgisayar destekli tasarım (CAD) ve sonlu eleman analizi (FEA) teknolojisi, bileşenlerin birbirine müdahale etmemesini sağlamak için düzen planını simüle etmek ve doğrulamak için kullanılır. Buna ek olarak, ergonomik tasarıma dikkat edilir ve çalışma bileşenlerinin konumu ve açısı, operasyonun rahatlığını ve güvenliğini artırmak için makul bir şekilde düzenlenmiştir.

Hafif tasarım açısından, 430 Çekme tipi debriyaj Güç ve güvenilirlik sağlarken kendi ağırlığını azaltmak için gelişmiş malzemeleri ve süreçleri benimser. Yüksek mukavemetli alüminyum alaşımlar ve karbon fiber kompozitler gibi çok sayıda hafif ve yüksek mukavemetli malzeme kullanılır. Alüminyum alaşımlar, mukavemet sağlarken bileşenlerin ağırlığını azaltan iyi termal iletkenliğe ve korozyon direncine sahiptir; Karbon fiber kompozitler yüksek spesifik mukavemete ve spesifik modüllere sahiptir, bu da onları hafifleme için ideal bir seçimdir. Üretim teknolojisi açısından, debriyaj muhafazası gibi bileşenlerde topolojik optimizasyon yapmak için hassas döküm, damgalama ve diğer teknolojiler kullanılır ve optimal malzeme dağılımını belirlemek ve yedek malzemeleri çıkarmak için sonlu eleman analizi kullanılır. Mekansal düzen ve hafif tasarım kombinasyonu sağlar 430 Çekme tipi debriyaj Sadece alan kullanımını ve performansı artırmakla kalmaz, aynı zamanda üretim maliyetlerini azaltmak ve piyasa rekabet gücünü artırmak.

l Yüksek tork koşulları için yapısal doğrulama

Endüstriyel üretim gibi özel senaryolarda, mekanik ekipmanın genellikle debriyaj yapısı gücüne ve güvenilirliğine son derece yüksek talepler yerleştiren yüksek tork koşulları altında stabil bir şekilde çalışması gerekir. 430 model bunun için tamamen hazırlanmıştır.

Yapısal tasarım aşaması sırasında, 430 model yüksek tork çalışma koşulları için anahtar bileşenleri güçlendirdi. Basınç plakası yüksek mukavemetli alaşım çelikten yapılmıştır ve yapı, yüksek tork iletim taşıma kapasitesini iyileştirmek için kalınlığı ve sertliği arttırmak için optimize edilmiştir. Diyafram yay tasarımı geliştirilir ve yüksek tork ve güvenilir debriyaj etkileşimi ve ayrımı altında stabil elastik kuvvet çıkışını sağlamak için geometri ve malzeme özellikleri ayarlanır. Sertliği ve aşınma direncini artırmak ve servis ömrünü uzatmak için şanzıman sisteminin şaft bileşenleri ve rulmanları gibi önemli parçalar için özel ısıl işlem ve yüzey işlem teknolojileri kullanılır.

Yüksek tork koşulları altında yapısal güvenilirliği doğrulamak için araştırmacılar çeşitli testler yaptılar. Statik tork testinde ürün sabitlenir ve statik koşullar altında kırılma ve aşırı deformasyonun olmamasını sağlamak için bileşen stresini ve deformasyonunu izlemek için yüksek tork yükleri kademeli olarak uygulanır. Dinamik tork testi gerçek çalışma koşullarını simüle eder, uzun süreli sürekli çalışma testleri yapar, dinamik performans gözlemler ve titreşim ve anormal gürültü gibi sorunları tespit eder. Yorgunluk ömrü testi, yüksek tork yükleri tekrar tekrar uygulayarak anahtar bileşenlerin yorgunluk ömrünü test eder. Bir dizi titiz test, 430 modelinin yüksek tork koşulları altında mükemmel yapısal güce ve güvenilirliğe sahip olduğunu, karmaşık çalışma koşullarının ihtiyaçlarını karşılayabileceğini ve endüstriyel üretim için güvenilir teknik destek sağlayabileceğini kanıtlamıştır.

Sürtünme malzemeleri ve termal yönetim: 430 montajın dayanıklılığı nasıl iyileştirilir?

430 Çekme tipi debriyaj düzeneğinin dayanıklılığı hizmet ömrü ve performansı ile ilişkilidir ve sürtünme malzemeleri ve termal yönetim dayanıklılığı artırmanın anahtarıdır.

Debriyajın çekirdeği olarak, sürtünme malzemelerinin performansı güç iletimini doğrudan etkiler. Farklı sürtünme malzemeleri farklı sürtünme katsayıları, aşınma direnci ve ısı direnci vardır. Dayanıklılığı artırmak için 430 Çekme tipi debriyaj sürtünme malzemelerinin derinlemesine araştırma ve optimizasyonu gerçekleştirmiştir. Malzeme formülasyonu açısından, çeşitli yüksek performanslı sürtünme arttırıcılar ve bağlayıcılar kullanılır ve sürtünme katsayılarının stabilitesini arttırmak ve aşınma direncini artırmak için bilimsel oranlar kullanılır. Sürtünme malzemelerinin mukavemetini ve sertliğini arttırmak ve aşınmayı azaltmak için seramik parçacıklar, karbon fiber ve diğer takviye malzemeleri eklenir; Bileşenlerin bağlanma kuvvetini geliştirmek ve malzemenin yüksek sıcaklık ve yüksek yük altında tabakalandırılmasını ve düşmesini önlemek için yüksek performanslı bağlayıcılar seçilir. Çeşitlendirilmiş sürtünme malzemesi formülleri de farklı çalışma koşullarına ve performans gereksinimlerine göre geliştirilmiştir.

Termal yönetim eşit derecede önemlidir. Debriyaj çalıştığında, sürtünme ısısı zaman içinde dağılmazsa, termal bozulmaya neden olur, sürtünme malzemesinin performansını azaltır ve hatta bileşenlere zarar verir. 430 Çekme tipi debriyaj montaj çeşitli termal yönetim önlemlerini benimser. Isı dağılma olukları, basınç plakası gibi bileşenler için tasarlanmıştır ve olukların şekli, boyutu ve dağılımı, ısı yayılma alanını arttırmak, ısı yayılma verimliliğini artırmak ve termal bozulmayı engellemek için optimize edilir. Zorla hava soğutma ve sıvı soğutma gibi gelişmiş soğutma teknolojileri, bileşenlerin sıcaklığının yüksek sıcaklık koşulları altında makul olmasını sağlamak için anahtar bileşenler için ek soğutma sağlamak için kullanılır. Termal simülasyon analizi teknolojisi, ısı transfer işlemini simüle etmek ve optimize etmek ve termal yönetim sisteminin performansını artırmak için kullanılır. Sürtünme malzemesi optimizasyonu ve termal yönetim çözümü iyileştirmesi, dayanıklılığını önemli ölçüde artırmak için birlikte çalışır. 430 Çekme tipi debriyaj Karmaşık çalışma koşulları altında uzun süre stabil bir şekilde çalışabilen montaj.

l Sürtünme plakası malzeme formülü ile aşınma oranı arasındaki ilişki

Sürtünme plakası, debriyajın güç iletimi ve frenlemesinin anahtarıdır. Malzeme formülasyonu aşınma oranı ile yakından ilişkilidir ve 430 Çekme tipi debriyaj bu konuda derinlemesine araştırma yapmıştır.

Sürtünme plakası malzeme formülü, sürtünme arttırıcılar, bağlayıcılar ve dolgu maddeleri gibi çoklu bileşenlerden oluşan karmaşıktır. Sürtünme arttırıcılar sürtünme performansını belirler ve seramik parçacıklar, metal lifler ve grafit gibi yaygın güçlendiricilerin her biri kendi rolüne sahiptir. Uygun miktarda seramik parçacık sürtünme katsayısını artırabilir ve aşınma direncini artırabilir ve aşınma oranını azaltabilir, ancak aşırı miktarda, yüksek sertlik nedeniyle çiftleşme parçalarına zarar verecek ve kendi kendini aşındırır. Metal lifler sürtünme plakasının mukavemetini ve termal iletkenliğini artırabilir, ısı birikimini azaltabilir ve aşınmayı azaltabilir. Bağlayıcı, çeşitli bileşenlerin bağlanmasından sorumludur ve performansı sürtünme plakasının genel gücünü ve dayanıklılığını etkiler. Yüksek kaliteli bağlayıcılar, yüksek sıcaklık ve yüksek yük altında malzeme dökülmesini ve aşınmayı azaltabilir. Dolgular, maliyetleri azaltmak için sürtünme plakasının yoğunluğunu, sertliği ve diğer özelliklerini ayarlar.

Malzeme formülü ve aşınma oranı arasındaki ilişkiyi araştırmak için araştırmacılar çok sayıda deneysel analiz gerçekleştirdiler. Formüldeki her bir bileşenin içeriğini değiştirerek farklı numuneler hazırlandı ve aşınma miktarı, gerçek çalışma koşullarını simüle etmek için profesyonel ekipman kullanılarak test edildi. Sonuçlar, sürtünme arttırıcıların türünün ve içeriğinin aşınma oranı üzerinde önemli bir etkiye sahip olduğunu ve bağlayıcının performansının da çok önemli olduğunu gösterdi. Deneysel verileri analiz ederek, sürtünme plakası malzeme formülünü optimize etmek ve aşınma oranını azaltmak için teorik ve teknik destek sağlayan ikisi arasındaki bir ilişki modeli oluşturulmuştur.

l Basınç plakasının ısı emici tasarımı termal bozulmayı bastırır

Debriyaj çalıştığında, basınç plakası ve sürtünme plakası arasındaki sürtünme ısı üretir, bu da kolayca termal bozulmaya neden olabilir, performansı ve güvenilirliği etkiler. 430 model, basınç plakası ısı dağılma oluğunun tasarımını optimize ederek termal bozulmayı etkili bir şekilde bastırır.

Ateş üzerindeki ısı dağılma yuvalarının tasarımı, şekil, boyut, miktar ve dağıtım gibi faktörleri kapsamlı bir şekilde dikkate almalıdır. Farklı ısı yayılma yuvaları şekilleri farklı ısı yayma etkileri vardır. Düz yuvalar basit ama verimsizdir. Spiral yuvalar havayı bir spiral içinde akmaya yönlendirir, rahatsızlığı artırır ve ısı dağılma verimliliğini artırır. Radyal yuvalar, ısı transferini hızlandırmak için havanın radyal bir yönde hızlı bir şekilde akmasına izin verir. Isı dağılma yuvalarının boyutunun da makul bir şekilde eşleştirilmesi gerekir. Çok sığ veya çok dar, ısı dağılmasına elverişli değildir, çok derin veya çok geniş, platonun mukavemetini ve sertliğini etkiler.

430 Çekme tipi debriyaj Isı emici tasarımını optimize etmek için bilgisayar simülasyonu ve deneysel doğrulama kombinasyonunu kullanır. İlk olarak, Hesaplamalı Akışkan Dinamikleri (CFD) yazılımı, farklı şemalar altında hava akışını ve ısı transferini simüle etmek, ısı yayma etkisini değerlendirmek ve ısı emici tasarımını buna göre ayarlamak için kullanılır. Daha sonra optimizasyon şeması gerçek çalışma koşulu testleri ile doğrulanır ve sıcaklık sensörü basınç plakasının sıcaklık değişimini izlemek için kullanılır. Sonuçlar, optimize edilmiş ısı emicinin basınç plakasının sıcaklığını önemli ölçüde azalttığını ve termal çürümeyi etkili bir şekilde bastırdığını göstermektedir. Geleneksel tasarımla karşılaştırıldığında, ısı dağılma verimliliği büyük ölçüde iyileştirilir ve bu da debriyajın yüksek sıcaklık koşulları altında sabit çalışmasını sağlar.

l Yüksek sıcaklık koşullarında dinamik sürtünme katsayısı test verileri

Mekanik iletim sistemlerinde, yüksek sıcaklık koşulları altında sürtünme malzemelerinin dinamik sürtünme katsayısı, güç iletiminin stabilitesi ve güvenilirliği için büyük önem taşımaktadır. 430 Çekme tipi debriyaj Profesyonel testler yoluyla anahtar veriler elde eder.

Araştırmacılar, bir sürtünme testi cihazı, bir sıcaklık kontrol sistemi ve bir veri toplama sistemi de dahil olmak üzere profesyonel bir test platformu oluşturdular. Sürtünme testi cihazı gerçek sürtünme koşullarını simüle eder, sıcaklık kontrol sistemi yüksek sıcaklık koşullarını doğru bir şekilde kontrol eder ve veri toplama sistemi sürtünme kuvveti, hız, sıcaklık vb. Gibi parametreleri gerçek zamanlı olarak toplar ve dinamik sürtünme katsayısını hesaplar.

Test sırasında farklı sürtünme malzemesi örnekleri seçildi ve en düşük sıcaklıktan en yüksek sıcaklığa kadar bir dizi çalışma koşulu ayarlandı. Her sıcaklık noktasında, sürtünme çiftinin göreceli hareket hızı, yükü ve diğer parametreleri tutarlı tutuldu. Sıcaklık yükseltilip stabilize edildikten sonra test başlatıldı ve parametreler toplandı ve dinamik sürtünme katsayısını hesaplamak için kaydedildi. Sonuçlar, farklı sürtünme malzemelerinin dinamik sürtünme katsayısının yüksek sıcaklıklarda farklı değiştiğini gösterdi. Geleneksel malzemeler belirgin termal bozulmaya sahipken, yeni optimize edilmiş malzemeler 430 Çekme tipi debriyaj yüksek sıcaklıklarda kararlı bir sürtünme katsayısı vardı ve termal bozulmayı etkili bir şekilde bastırdı. Bu veriler, sürtünme malzemelerinin araştırma ve geliştirilmesi ve iyileştirilmesi için bir temel sağlar, yüksek sıcaklık koşulları için daha uygun yüksek performanslı malzemeler geliştirmeye yardımcı olur ve aşırı koşullar altında mekanik sistemlerin çalışma performansını iyileştirir. .

No.25, Hu Chuang Yolu, Yeni Bölge Endüstri Parkı, Suzhou, Jiangsu, Çin.

No.25, Hu Chuang Yolu, Yeni Bölge Endüstri Parkı, Suzhou, Jiangsu, Çin.  +86-13338663262

+86-13338663262