-

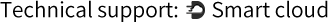

Ticari taşımacılığın zorlu dünyasında her bileşenin güvenilirliği çok önemlidir. Motor ile şanzım...

DAHA FAZLASINI OKU -

Giriş: Ağır Hizmet Güç Aktarma Organlarındaki Kritik Bağlantı Ticari kamyon taşımacılığının ka...

DAHA FAZLASINI OKU -

Muazzam motor gücünün aktarma organlarına güvenilir bir şekilde aktarılması, zorlu yüklerin ve zo...

DAHA FAZLASINI OKU -

Ticari yük taşımacılığının zorlu dünyasında, ağır hizmet tipi bir kamyonun verimliliği, güvenilir...

DAHA FAZLASINI OKU -

Filo yöneticileri, bakım süpervizörleri ve profesyonel sürücüler için aralıksız verimlilik ve güv...

DAHA FAZLASINI OKU

380 kavrama grubunun yüzeyi, aşınma direncini ve korozyon direncini artırmak için özel olarak işlendi mi? Eğer öyleyse, hangi yüzey işleme teknolojileri kullanılıyor?

Şirketimizde ağır hizmet tipi debriyajların tasarımı, araştırma ve geliştirmesi, üretimi ve satışı kapsamlı ve karmaşık bir süreçtir. Her adım, teknolojik yeniliklerin ısrarlı arayışını ve ürün kalitesinin sıkı kontrolünü temsil eder. Otomotiv endüstrisine özenle hazırlanmış, uygun maliyetli ve güvenilir ürünler sunmaya odaklanan bir şirket olarak, debriyajın otomotiv şanzıman sisteminde önemli bir bileşen olduğunun ve performansının doğrudan güvenlik, güvenilirlik ve konforla ilgili olduğunun bilincindeyiz. aracın servis ömrü. Debriyaj tertibatının, özellikle de 380 debriyaj tertibatının üretim sürecinde, ürünün aşınma direncini ve korozyon direncini iyileştirmek ve zorlu çalışma koşullarında istikrarlı bir çalışma durumunu koruyabilmesini sağlamak için yüzey işleme teknolojisinin kullanımına özel önem veriyoruz. koşullar.

1. Yüzey işleminin gerekliliği

Debriyaj grubunun çalışma ortamı karmaşık ve değişkendir. Sadece motor tarafından iletilen yüksek torka dayanmamalı, aynı zamanda sık sık sürtünme ve aşınmaya maruz kalmalı ve aynı zamanda yağ, su ve toz gibi dış ortamların aşınmasına da dayanıklı olmalıdır. Bu nedenle, kavrama düzeneğinin, özellikle sürtünme plakasının ve anahtar metal parçaların temas yüzeyinin özel olarak işlenmesi, kapsamlı performansını artırmanın ve hizmet ömrünü uzatmanın önemli bir yoludur.

2. Kullanılan spesifik yüzey işleme teknolojisi

İyon nitrürleme:

İyon nitrürleme gelişmiş bir yüzey sertleştirme teknolojisidir. İş parçasının yüksek vakum veya düşük basınç altında nitrojen içeren bir atmosfere yerleştirilmesiyle nitrojen iyonları, bir nitrür tabakası oluşturmak üzere kızdırma deşarjı prensibini kullanarak iş parçası yüzeyini bombalar. Bu teknoloji, iyi tokluğu korurken debriyaj bileşeni yüzeyinin sertliğini, aşınma direncini ve yorulma direncini önemli ölçüde artırabilir. Debriyaj grubunun dayanıklılığını artırmak için temel önlemlerden biridir. Şirketimiz bu teknolojiyi 380 debriyaj grubunun temel sürtünme temas yüzeyleri ve destek yapılarında yaygın olarak benimseyerek ürünün genel performansını etkili bir şekilde artırmıştır.

Bilyalı Dövme:

Bilyalı dövme, iş parçasının yüzeyine yüksek hızda püskürtme parçacıkları püskürterek küçük bir plastik deformasyon tabakası oluşturmak, böylece yüzey artık basınç stresini ve yorulma direncini arttırmaktır. Bu teknoloji, uzun süreli çalışmanın neden olduğu gerilim yoğunlaşmasına ve yorulma çatlaklarına etkili bir şekilde direnç gösterebilen ve servis ömrünü uzatabilen, baskı plakası, volan vb. gibi kavrama düzeneğindeki temel kuvvet taşıyan bileşenler için özellikle önemlidir. Üretim sürecinde 380 debriyaj tertibatı , en iyi güçlendirme etkisini sağlamak için bilyalı dövme işlemi parametrelerini dikkatlice tasarladık.

Karbonlama ve Söndürme:

Karbonlama ve su verme, çelik parçaların yüzey karbon içeriğini arttırma ve ardından yüzey sertliğini ve aşınma direncini arttırmak için su verme yöntemidir. Debriyaj tertibatındaki şanzıman dişlileri ve şaft parçaları için, yalnızca parçaların sertliğini ve aşınma direncini arttırmakla kalmayıp aynı zamanda çekirdeğin iyi tokluğunu koruyarak güç ve tokluk arasında iyi bir uyum sağlayan karbürleme ve söndürme teknolojisini kullanıyoruz. .

Korozyon Önleyici Kaplamalar:

Debriyaj grubunun mahfaza ve braket gibi aşındırıcı ortama doğrudan maruz kalabilecek parçalarına yüksek performanslı korozyon önleyici kaplamalar uyguluyoruz. Bu kaplamalar genellikle mükemmel kimyasal korozyon direncine ve hava koşullarına dayanıklı epoksi reçine, poliüretan veya politetrafloroetilen gibi malzemelerden yapılır ve alt tabakayı korozyondan koruyarak nem ve tuz gibi aşındırıcı ortamları etkili bir şekilde izole edebilir.

Yüzey Kaplama:

Debriyaj tertibatındaki belirli parçaların aşınma direncini ve korozyon direncini daha da arttırmak için ayrıca elektro kaplama, kimyasal kaplama ve çinko kaplama, krom kaplama, nikel kaplama vb. diğer teknolojileri de kullanıyoruz. Bu kaplamalar yalnızca ek bir koruma sağlamakla kalmıyor; koruma katmanı, aynı zamanda parçaların görünümünü ve yağlama performansını iyileştirir, sürtünme katsayısını azaltır ve debriyaj işleminin düzgünlüğünü ve tepki hızını artırır.

Alman teknik standartlarını sıkı bir şekilde takip eden ve yüksek kaliteli ürünler üreten bir şirket olarak şirketimiz, her sürecin ve her ürünün gereksinimleri karşılayabilmesini sağlamak için sektörün önde gelen test merkezine ve Almanya, İsviçre, İtalya ve diğer ülkelerden bir dizi gelişmiş test ekipmanına sahiptir. en yüksek standartlar. 2008 yılında IATF16949 kalite yönetim sistemi sertifikasını aldığımızdan bu yana, sistem gereksinimlerine uygun olarak kalite kontrolünü her zaman sıkı bir şekilde uyguladık ve debriyaj aksamı yeterlilik oranı %99,8'in üzerinde kalmaya devam etti; bu sadece teknik gücümüzün bir takdiri değil, aynı zamanda müşterilerimize olan bağlılığımızın da yerine getirilmesidir.

Dikkatli tasarım ve üretimimiz kapsamında, 380 debriyaj tertibatı yalnızca aşınma direncini ve korozyon direncini geliştirmek için çeşitli gelişmiş yüzey işleme teknolojilerini kullanmakla kalmaz, aynı zamanda mükemmel performansı ve güvenilirliği sağlamak için şirketin güçlü teknik gücüne ve sıkı kalite kontrol sistemine de güvenir. ürünün kalitesi.

English

English  No.25, Hu Chuang Yolu, Yeni Bölge Endüstri Parkı, Suzhou, Jiangsu, Çin.

No.25, Hu Chuang Yolu, Yeni Bölge Endüstri Parkı, Suzhou, Jiangsu, Çin.  +86-13338663262

+86-13338663262